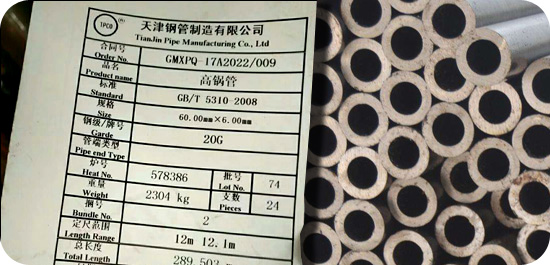

经过多术积累,天津无缝钢管厂13Cr产品研发技术水平不断提高,成功研发出13Cr、HP13Cr和SUP13Cr等

系列产品,提升了天管的品牌影响力,为稳固国内市场及开拓国际市场创造了有利条件。2019年以来,

天津大无缝13Cr石油套管交库量创历史新高,同比增长两倍以上,攻坚克难 突破技术瓶颈。

13Cr石油套管以良好的耐腐蚀性成为高腐蚀环境的代表性产品。近年来,随着在高腐蚀环境下油气井开

采数量增多,国内外市场对该产品的需求量迅速增加。但是,由于该产品合金元素含量高,材质“过硬

导致轧制工具更换频繁,设备运转负荷较高,连续生产受到限制,而较长的生产周期无法满足客户

急需,成为开拓13Cr产品市场的难题。

近年来,天津无缝钢管厂技术中心成立专题项目组进行技术攻关,经过不断试验摸索,终于成功研发出质量过硬的

产品。该项目技术负责人指着满满一柜子的数据资料说:“针对13Cr石油套管的生产技术难点,我们联

合相关部门,对产品、设备、工艺等环节进行了详细的研究,通过一系列生产试验的分析总结,对石油套管成分进行

优化调整,为后续生产工序提供了有力支持。”该项目组通过改进关键工序,使单笔合同加

工一次合格率显著提升,大幅提高了生产效率。同时,他们大胆尝试新工艺并不断优化工艺,使热处理性能

一次合格率达到100%,交货周期缩短了50%。

“13Cr石油套管轧制初期非常困难,生产工艺和轧制工具都达不到量产的需求,如何调整相关数据、工

艺和优化生产工具是亟待攻克的难题。”天管轧管部460机组热轧作业区技术人员介绍道。

由于13Cr石油套管的成分和性能较为特殊,传统的生产数据并不适用。在没有经验可借鉴的情况下,天

管轧管部各机组积极开展技术攻关,在实践中不断摸索,逐步建立并完善轧制13Cr石油套管适用的生产

数据,为后续环节生产顺行打下了坚实基础。同时,天管轧管部在总结以往生产经验的基础上,持续完善

产预案,改进设备工艺,克服各种技术困难,通过调整轧制参数,保证了钢管质量符合验收标准,并优化了

生产节奏、改进了轧制工具等,提高了13Cr石油套管的生产效率。在轧制13Cr系列高合金材质钢管时,部分

制工具由于磨损加重需要频繁更换,影响了生产节奏。为此,天管轧管部460机组开拓思路,大胆创新,在技术

心等相关单位的协助下,经过反复试验,终于攻克了这一难关,使生产节奏提高了30%,各机组轧制能力大幅

提升,满足了生产需要。此外,天管轧管部还与技术中心共同研究如何提升钢管质量,攻关人员经过反

复对比分析和试验,不断优化生产工艺,取得了显著成果。其中,460机组热轧作业区的“13Cr套管内

折攻关”项目使套管内折率降低40%,荣获天津市质量攻关一等奖。随着生产经验的不断积累,13Cr套

管的生产效率和加工质量大幅提升,实现了批量生产。

天津无缝钢管厂,天津大无缝,钢管厂,无缝钢管